曲轴疲劳分析概况

曲轴所受应力值往往在远低于曲轴材料抗拉强度的情况下也会发生疲劳破坏,而且疲劳破坏在零件断裂前基本上是没有征兆的,会发生突然断裂,疲劳时曲轴的一种非常危险的失效模式。因此对曲轴的疲劳研究意义重大。疲劳破坏是曲轴失效原因中较多的一种。

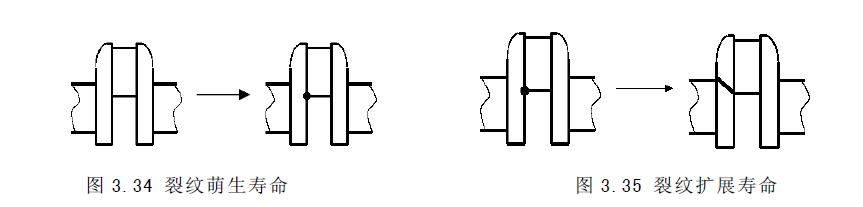

疲劳寿命是研究疲劳的一个基本概念,它是指设备在正常使用中所能承受交变负荷的循环次数。曲轴的疲劳寿命大体包括裂纹萌生寿命和裂纹扩展寿命两个阶段,分别如图3.34、图3.35所示。

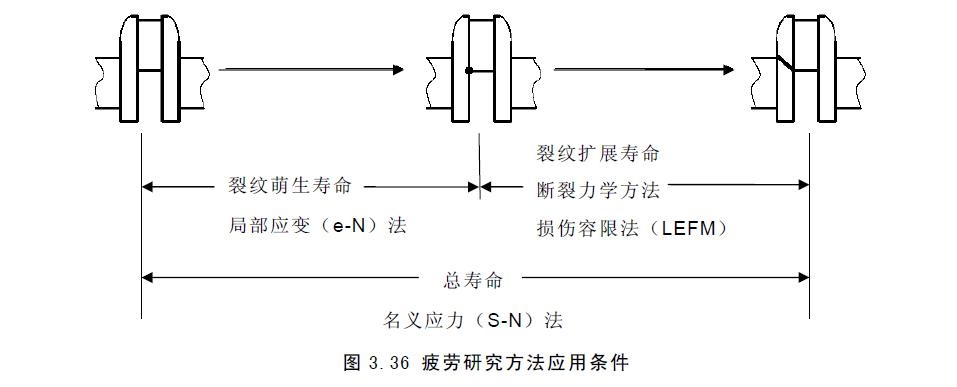

疲劳破坏的原因有两方面,其一是零件的材料基本特性、结构及表面抗疲劳处理情况,这是内因;其二是载荷特征为交变,这是外因;我们研究疲劳,事实上就是将这两个原因对零件的破坏影响状态用数学模型或公式表达出来,得出量化的结果。根据曲轴的破坏,来说明研究疲劳设计的量化方法,如图3.36所示。

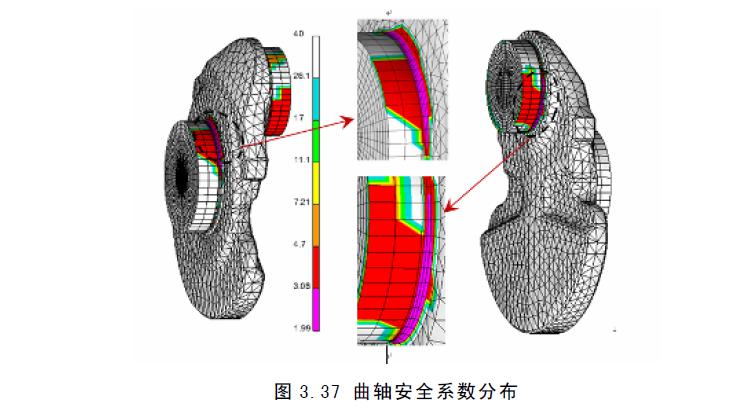

根据ABAQUS计算的应力分布及历程,利用变载荷线性损伤累积的原理对疲劳寿命进行计算。疲劳计算所用软件为发动机行业广泛应用的FEMFAT。计算得到的安全因子分布如图3.37所示。曲轴的安全系数为1.99,出现于主轴颈圆角处(主轴颈应力点)。

从前面应力分布来看,曲柄销圆角处应力高于主轴颈,而主轴颈安全因子略小于曲柄销,这主要是因为在应力历程中,主轴颈应力点出现波峰多于曲柄销(参见图3.33),导致其累积损伤要比曲柄销严重。这也验证了疲劳是由多种因素影响的,是一个损伤累积的过程,不能仅凭某个应力时刻来简单判断其疲劳寿命。根据经验数据我们认为安全系数大于1.6即是安全的,因此本次设计是合格的。图3.37曲轴安全系数分布3.2.4轴 http://www.dgzhenghang.cn

相关信息