曲轴扭振的危害很严重,发生扭振时,发动机曲轴的应力是正常工作时的数倍。使发动机振动加剧,噪声增加,严重时会造成曲轴的断裂、变速箱齿轮损坏等后果。因此对发动机扭振的分析和避免是非常重要的。曲轴扭振系统组成:曲轴、参与和曲轴一起运动的有关零部件的总称。

由于该系统零部件结构复杂,运动方式不局限于简单的旋转运动,因此在实际计算中往往需要对原系统做等效简化。包括:将复杂的运动方式等效的简化到简单的旋转运动中。将参与系统的零件等效的简化成转动惯量和扭转刚度,进而形成一个与原系统等效的离散化多自由度扭振系统。简化系统具有和原系统一样的固有频率和振形。曲轴扭振分析一般需要如下步骤:

(1)当量系统换算:对曲轴系统所关联零部件进行当量系统换算。

(2)模态分析计算:得到系统的固有频率、振形及相对振幅。

(3)强迫振动计算:燃气压力和惯性力作用在各曲拐上产生的扭矩、各系统的阻力矩的共同作用下所做的简谐分析。重点关注共振时的振幅和应力大小。

(4)减振或避振分析:判断系统的振动是否符合要求,若不符合需要找出降低扭振的方法。

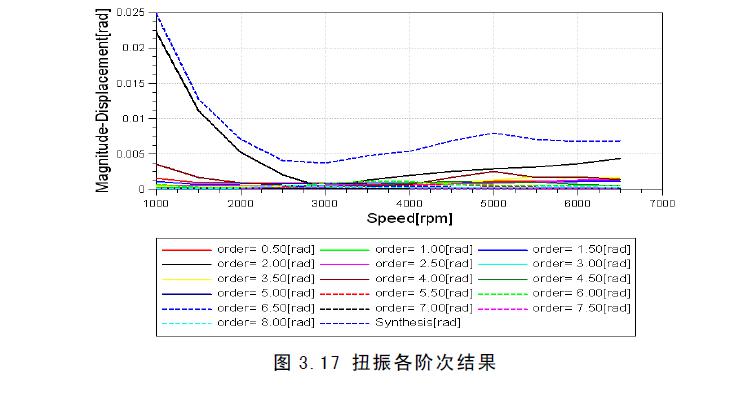

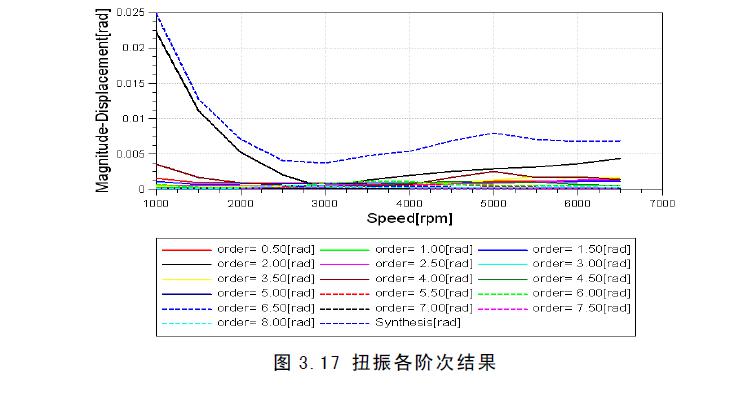

本次计算模型中已经加装了扭振减振器,并对橡胶阻尼参数进行了经验添加,从发动机扭振计算结果,对此次设计曲轴系统进行扭振水平评价。在模型中,我们选取曲轴前端减振皮带轮中心点130376节点扭振数据进行读取。根据计算得到本项目曲轴系统的扭振阶次情况和坎贝尔图。分别如图3.17和图3.18所示。

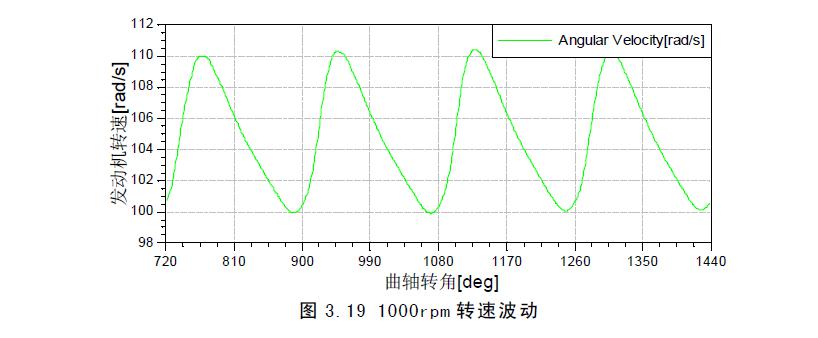

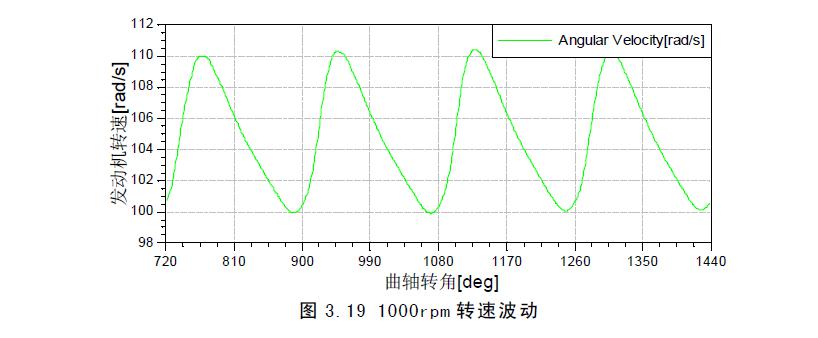

从阶次图中可以看出该系统在1000rpm时振幅的是2阶振动,符合四缸机的工作特性。在装有减震器的情况下,振幅明显超出设计要求,达1.28º。为了查明该结果的原因,对1000rpm时的发动机转速波动进行分析,如图3.19所示。可以看出转速波动高达5.7%,可以推断前端2阶扭振振幅过大是因为转速波动过大造成的。从频谱图中看出,曲轴扭振主要由谐次激励引起,未发现明显的共振带,这主要得益于曲轴扭转刚度较高,如前述模态分析所示。

根据图3.21-图3.30中各主轴承水平方向受力来看,第3、4主轴承负荷,其中第3主轴承主要为惯性力和爆发压力,二者大小相当,这主要是第三主轴承两侧为同向曲拐,惯性力较大,第4主轴承主要为惯性力和爆发压力,但惯性力要小于爆发压力的影响。因此水平方向轴承负荷第3、4主轴承相当。从图中分析各主轴承竖直方向受力,可以看出在发动机低转速时,第1、3、5主轴承受到的垂向力较小,这是因为第1、5主轴承只有一侧受气缸内爆发压力的作用,而第3主轴承虽然两侧都有气缸,但这时由于第2、3曲拐同向,对轴承产生的离心惯性力较大,抵消了一部分爆发压力,造成此时的轴承负荷也较低。

而对于第2、4主轴承,两侧曲拐反向,主要受爆发压力的作用,因此在低转速时比其他轴承受力大。随着转速的上升,第3主轴承的受力状态发生了变化,轴承负荷也快速上升,可以参看图3.26,可以看出这时的惯性力非常大,其已经和爆发压力基本同级,因为惯性力与爆发压力相位的差异,使得此时轴承负荷变大。主轴承负荷出现于第3主轴承,其次为第4主轴承,皆在6500转/分工况下。因此第5曲柄臂的疲劳安全系数可以表征整根曲轴的强度,为了节省计算资源,仅对第5曲柄臂进行强度分析。(本实验结果由正航仪器提供)

http://www.dgzhenghang.cn