正航整理间歇式混砂机 可靠性试验方法

1 范围

本标准规定了间歇式混砂机(以下简称产品)可靠性指标,故障分类及判据,抽样及样机要求,试验方案,数据收集与处理和认定程序等内容。

本标准适用于铸造生产用辗轮式混砂机的可靠性认定。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准版本的可能性。

GB/T 3187—1994 可靠性、维修性术语

3 术语

本标准中的可靠性术语采用GB/T 3187 规定的定义。

4 指标

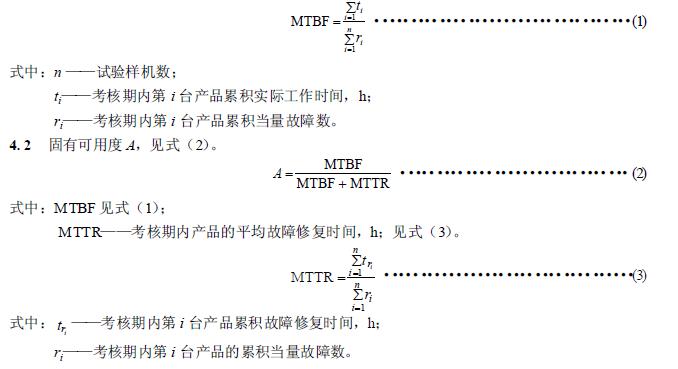

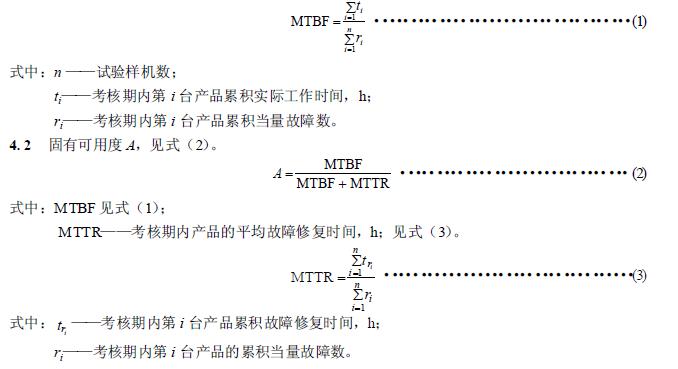

4. 1 当量故障MTBF

采用故障次数按加权计算的平均无故障工作时间,见式(1)。

5 故障分类及判据

5 故障分类及判据

5. 1 非关联故障

a) 未按产品使用说明书规定情况下使用造成的故障;

b) 操作和维修人员的误动作造成的故障;

c) 由另一故障引起的从属故障;

d) 已经对寿命或平均寿命公布可靠性考核指标的外购元器件,在其累积工作时间超过规定考核指标后而导致的产品故障。

注: 考核前, 被考核企业须提出元器件清单及其规定值和根据。

5. 2 关联故障

5.1 规定以外的故障均为关联故障,由关联故障引起的从属故障,从属故障次数不计,但累计故障修复时间则包括关联故障及其引起的从属故障的修复时间,故障类别应按其所造成的最严重后果的故障判定。

5. 3 产品可靠性考核以关联故障数据为依据。在数据收集时,非关联故障数据也应记录。

5. 4 产品的早期故障,应排除在考核期截取范围以外。

5. 5 故障按严重程度分为四类,故障影响程度用当量故障数来评价。

5. 5. 1 致命故障

可能导致人员伤亡或财物重大损失的故障。当量故障数计为10。致命故障发生在某台产品考核初期时,可终止考核,据此判定该产品为不合格,必须改变设计。致命故障发生在考核期中后期,在条件允许的情况下,允许继续考核该产品,以积累故障数据。

5. 5. 2 严重故障

出现下列情况之一者为严重故障,其当量故障数计为1:

a) 产品工作性能丧失;

b) 必须停机更换零件、元器件(易损件除外)而造成停机时间大于1h 的故障;

c) 正常维修、大修时发现产品零部件、元器件损坏,须更换者;

d) 产品零部件、元器件无需更换,但机器无法正常工作,需检修、调整,造成停机时间在2h 以上者。

5. 5. 3 一般故障

出现下列情况之一者为一般故障,其当量故障数计为0.8:

a) 产品工作性能有变化,必须停机检修,停机时间在30~60min 之间;

b) 需更换零部件、元器件停机时间在1h 以下者;

c) 需更换易损件者;

d) 产品零部件、元器件无需更换,但机器无法正常工作,需检修、调整,造成停机时间在30min

以上者;

e) 不需停机便可修复的故障部位出现两次以上故障时。

5. 5. 4 轻微故障

出现下列情况之一者为轻微故障,其当量故障数计为 0.2:

a) 产品工作性能有变化,必须停机检修,停机时间少于30min,无需更换零部件、元器件者;

b) 不需停机便可修复的故障。

5. 6 5.5.2~5.5.4的停机时间和每台样机的故障修复时间,(对通用件、外购零部件和元器件、易损件、随机备件)只计算拆装机器、修复试机所需时间,不计入取料、待料时间。

5. 7 在试验期间应按附录A(提示的附录)规定的内容完整记录,并依据5.1~5.6 的规定判定故障所属类别,分别计算当量故障数。

6 抽样及样机要求

6. 1 样机要求

a) 样机必须是企业正常生产条件出厂的合格产品;

b) 样机出厂时间不超过5年,且在考核前已经过用户使用2 个月以上,即产品已渡过早期故障期;

c) 考核前,不允许对样机进行任何质量方面的特殊处理;

d) 样机若使用3 年以上,考核前允许样机制造厂对该样机进行检修,该换的零部件要全部更换,

不含有因任何原因而勉强使用的零部件。在样机正常使用10 天以后方可进入考核期;

e) 样机应是正常使用工况(包括班次、负载等)使用的产品;

f) 样机的使用单位应具有良好的设备管理制度和较好的维修人员。

6. 2 抽样

6. 2. 1 在符合6.1规定的产品中,由产品制造企业提供3~5 年内的用户清单,并注明使用工况,由归口考核单位随机抽样。

6. 2. 2 抽样数量按企业年产量的10%抽取,一般不少于5 台不超过10 台;

6. 2. 3 允许产品制造企业申请增加5台以内的样机数参与考核,但必须符合6.2.1的规定。增加样机的统计数据必须同时纳入被考核样机的考核统计数据中,一并考核统计,其中,1~2 台产品的统计数据可作为正式抽定样机统计数据不全或中断时的替代数据。

7 试验方案

7. 1 考核采用可靠性测定试验方法。无故障工作时间按指数分布处理。

7. 2 采用有替换定时截尾的现场试验方案,根据样机的现场使用数据进行考核。

7. 3 考核时间为每台样机累计工作800h。如果该台样机在此期间出现故障的当量故障数已超过10,则可终止该样机的数据统计,以此时该样机的累积工作时间参与考核。

7. 4 考核期间如某台样机发生暂时难以修复的故障(受用户厂条件限制),允许按有中止的情况处理数据。完成已有数据的点估计和区间估计。

8 数据收集与处理

8. 1 产品制造企业负责向样机使用单位收集样机的现场使用数据。

8. 2 产品制造企业应向样机使用单位提供样机的故障模式,并按第5章规定判定故障类别,计算当量故障数。

8. 3 产品制造企业负责组织样机的使用单位填写“故障记录表”和“故障分析报告”。“故障记录表”格式见附录A,“故障分析报告”格式见附录B(提示的附录)。

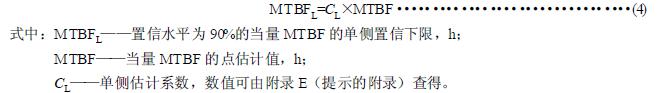

8. 4 按第6 章和第7章的规定,对每台样机分别计算出该台样机的累积实际工作时间ti,累积故障修复时间i tr ,以及累积当量故障数ri 。

8. 5 依据8.4算出的数据,计算Σti、Σ

i tr 、Σri,由式(1)、式(3)、式(2)求得MTBF和A的点

估计值。

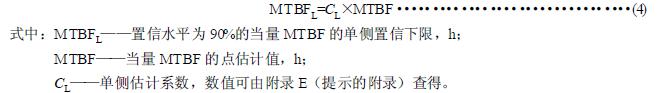

8. 6 按式(4)计算出置信水平为90%的当量MTBF 的单侧置信下限:

9 考核程序及结论

9. 1 产品制造企业将考核实施计划报送归口考核单位审核,确定样机数量及现场后,便可由被考核企业进行自行考核并完成自行考核报告。考核实施计划应包括如下内容:

a) 时间进度(包括联系确定考核样机、试验现场、数据收集时间、数据处理时间、编写自行考核报告时间、上报及评审时间等);

b) 经费预算;

c) 3~5 年内的被考核产品用户清单,注明哪些符合6.1 的规定;

d) 申请增加样机的数量。

9. 2 在整个考核期被考核企业至少要分三个时间均等阶段向归口考核单位报送有关考核数据。

9. 3 产品制造企业自行考核结束时,应完成编写《可靠性保证措施报告》和填报《可靠性试验(或现场使用数据)审核表》,见附录C(提示的附录)和附录D(提示的附录)。并报送认定机构审核,审核盖章后有效。

9. 4 认定机构应对被认定企业的自行认定组织审核,并完成可靠性认定验收报告,报主管考核部门验收。

9. 5 认定结论以当量故障MTBF和固有可用度A 的点估计值为准,其值必须达到认定目标值或产品标准中的规定值。任一单项没有达到要求,均判为不合格。