一、环氧树脂的选择

考虑到环氧树脂的黏度和结晶问题,本研究采用双酚A 型环氧树脂E- 51 和E- 39D 复配体系作为主体树脂,环氧树脂E- 51 具有优异的粘接性与耐化学性,为了达到粘接要求,添加环氧树脂E- 39D 参与交联网络形成的固化物,既可保证灌注料的耐紫外辐照性,又能满足其耐冷热冲击、耐化学腐蚀的要求。同时,环氧树脂E- 39D 黏度较低,有利于灌注消泡。

二、活性增韧稀释剂的选择

单独使用E- 51 和E- 39D 复配体系作为主体树脂,加入填料后黏度明显增大,不利施工,产品易产生气泡,而且固化物耐冲击性能差。加入稀释剂可降低黏度,改善灌封胶的流动性。稀释剂分为活性稀释剂和非活性稀释剂,非活性稀释剂不参加固化反应,加入后会降低力学性能和耐热性能;活性稀释剂可参加固化反应,对固化物性能影响较小。常用的活性稀释剂有501、669 等,此类活性稀释剂用量一般不超过10%,否则会严重影响固化物的性能。CYH- 277 既是良好的活性稀释剂,又是环氧树脂增韧剂,分子结构中含有羟基、环氧基等活性基团,具有很好的增韧性能和反应活性,可大幅度地提高环氧树脂固化物的耐冲击、抗开裂以及粘接强等物理力学性能。CYH- 277 的用量为环氧树脂的20% ~30%较适宜。

三、固化剂的选择

环氧树脂固化剂是影响固化物的关键因素,不仅影响灌封胶的适用期,还影响固化物的力学性能和电学性能。根据灌封工艺要求,灌注胶配制后,要有一定的可使用期,固化物表面光亮,无气泡.因此,要求灌注胶粘度低,一方面可使灌胶顺利进行,另一方面,有利于充分排泡。固化温度与时间,固化温度太低,固化速度慢,有利于流平消泡,但生产效率低;固化温度高,反应速度快,生产效率高,但温度太高,塑料外壳易产生变形,且固化太快,易爆聚,不利消泡,表面流平效果差。本研究中固化剂要满足以下要求:适用长、活性高、黏度低、电性能好,经过综合比较,选酸酐类LHY- 906 作为固化剂,固化温度在60~80℃,时间在4~8h 较为合适。

四、配方优化

在实验的基础上,进行了配方优化,环氧树脂灌封胶组成(质量份)如下:

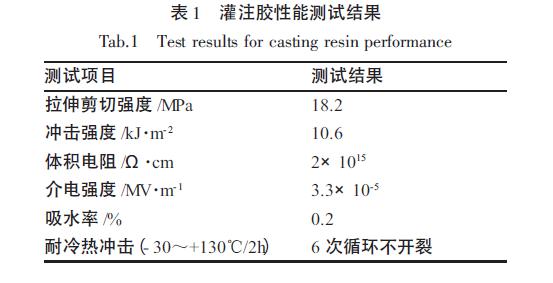

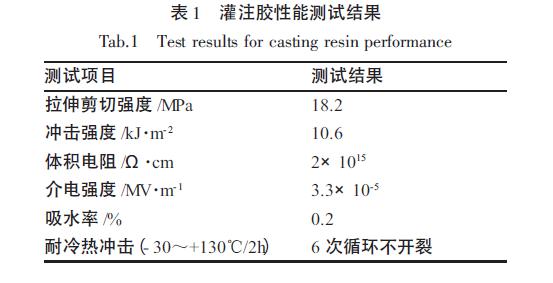

五、试验结语

采用以双酚A 型复合环氧树脂和活性增韧稀释剂CYH- 277 为主要成分的环氧灌封胶。该灌封胶具有良好灌注操作工艺性,固化物具有良好耐紫外线辐照、耐冷热冲击性、具有良好粘结性,经高低温冲击后不开裂,可用于传感器等电子元器件的灌封。(正航仪器撰写)

http://www.dgzhenghang.cn